在全球新能源储能技术快速发展的背景下,液流电池作为未来能源的重要承载体,正迎来前所未有的关注。然而,支撑其高效运行的一种核心膜材料,却长期被国外高价含氟产品垄断。这不仅让成本居高不下,更引发了对“永久污染物”(PFAS)危害的广泛担忧。

如今,这一技术难题,被来自华东理工大学化工学院的一支青年科研团队悄然撬动,这支队伍成功研发出了新一代高性能非氟多孔离子传导膜,性能优于国际主流产品,价格却仅为进口膜的1/16,并从源头杜绝了氟污染。这一创新成果,已实现年产5万平方米的规模化生产,还成功应用于全钒、全铁等多种液流电池体系。

“种子”萌芽

一部电影点燃绿色初心

这支团队成员大多是“90后”“00后”的青年学生,带着对环保技术的热情,肩负破解难题的使命,聚焦膜材料国产化的突破口。他们在一个并不广为人知的科研方向上,掀起一场静悄悄的技术革命。

徐至教授课题组合照

“痛点”攻克

千次测试探索性能最优解

团队在实验室夜以继日地开展配方优化与性能测试,配方调整超过500次,性能测试累计2000多次。在反复的实验中,团队发现成膜过程中溶剂挥发产生的微小剪切力会“拉扯”膜内的分子筛纳米片。之后,团队通过对温度、风速等参数进行调控,巧妙地利用这种剪切力为质子修建了一条畅通无阻的“高速公路”,缩短了传导路径。

团队成员进行实验

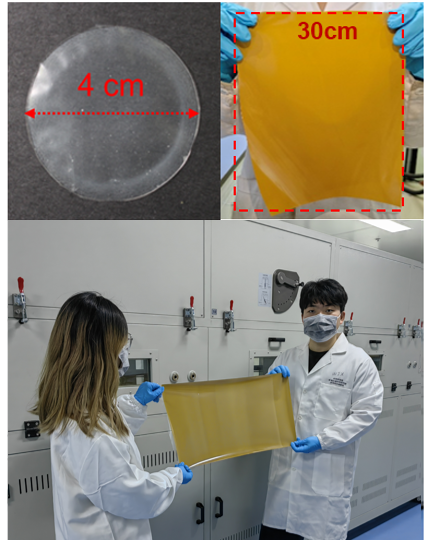

利用这一方法,团队成功制备出直径40毫米的非氟分子筛膜样品,测试结果显示,这种膜的导电性能是商业Nafion膜的2.7倍,而对活性物质的渗透率降低近一半,并具备出色的稳定性与机械强度,实现了“低成本、高性能、无氟环保”的突破。

“膜”力放大

600次调试实现关键跨越

将实验室中的样品放大到工业化生产,是团队面临的又一重大挑战。相比于实验室中的小规模制备,工业化的连续生产中,纳米材料受重力影响的沉降、团聚等问题,会导致膜的厚度、孔结构和填料分布不均匀,严重影响产品性能。“我们预想过困难,但实际遇到的挑战还是超出了想象。”段瑞丹坦言。

针对这一关键问题,他们深入研究,开发了“恒风速变温”连续化生产新工艺。为了找到最合适的温度分布方式,团队坚守在生产车间,经过5个多月,600余次参数调试,3000余次性能测试,他们终于成功制备出工业规格(650mm宽幅)的非氟多孔膜,实现了从实验室到生产线的关键跨越。

小尺寸到大尺寸非氟多孔膜图片

目前,非氟多孔膜已在上海电气储能、武汉巨安储能、江苏诚翔新能源等多家企业开展应用测试,在全钒、全铁等液流电池中表现优异,展现出广阔的市场应用前景。

“育人”在路上

在挑战中成长,在实践中蜕变

回望这段经历,学生们感慨良多。“我以前习惯等老师指令,现在会主动跟老师讨论项目方案。”团队成员丁健航说。段瑞丹回忆,自己初入课题组时,在答辩台上紧张到手心冒汗。而如今,她已能在挑战杯竞赛等场合自信阐述技术原理与创新价值。通过课题训练、赛事锻炼和实际工程落地的全过程,团队中学生们的科研素养、表达能力、工程判断都得到了长足进步。

据悉,团队成员已在《Angewandte Chemie International Edition》《AIChE Journal》《Journal of Membrane Science》等权威期刊发表第一作者SCI论文13篇、累计论文32篇,获得8项发明专利,并在第十九届“挑战杯”上海市大学生课外学术科技作品竞赛中斩获佳绩。

他们中的不少人已将梦想延伸至更广阔的舞台。段瑞丹选择继续攻读博士学位,继续深耕膜材料研究。而其他成员也陆续签约中石化大连石化研究院、华谊中央研究院等业内领军单位。

如今,非氟多孔膜的研发仍在继续推进,团队也在探索更多性能优化与适配应用,这支学生团队用智慧与汗水施展着破解“永久污染”的绿色魔法,为祖国“双碳”目标的实现,注入澎湃的青春动能。